Инфракрасный лазерный гравер: не только для маркировки

2026-01-09

Вот когда слышишь ?инфракрасный лазерный гравер?, первое, что приходит в голову — маркировка, черные символы на металле, серийные номера. И это, конечно, его база, хлеб. Но если на этом остановиться, то теряется, наверное, процентов семьдесят его реальной ценности. Многие, особенно те, кто только начинает смотреть в сторону лазерных технологий, зацикливаются на длине волны 1064 нм как на чем-то узкоспециальном, только для ?железа?. Это главный, на мой взгляд, стереотип, который мешает увидеть всю картину. На деле же, это инструмент с совершенно другой глубиной обработки, если сравнивать с тем же CO2 или волоконным зеленым, и именно эта особенность открывает двери не к поверхностной гравировке, а к настоящей, глубокой, субтрактивной обработке.

Где на самом деле ?играет? инфракрасный лазер

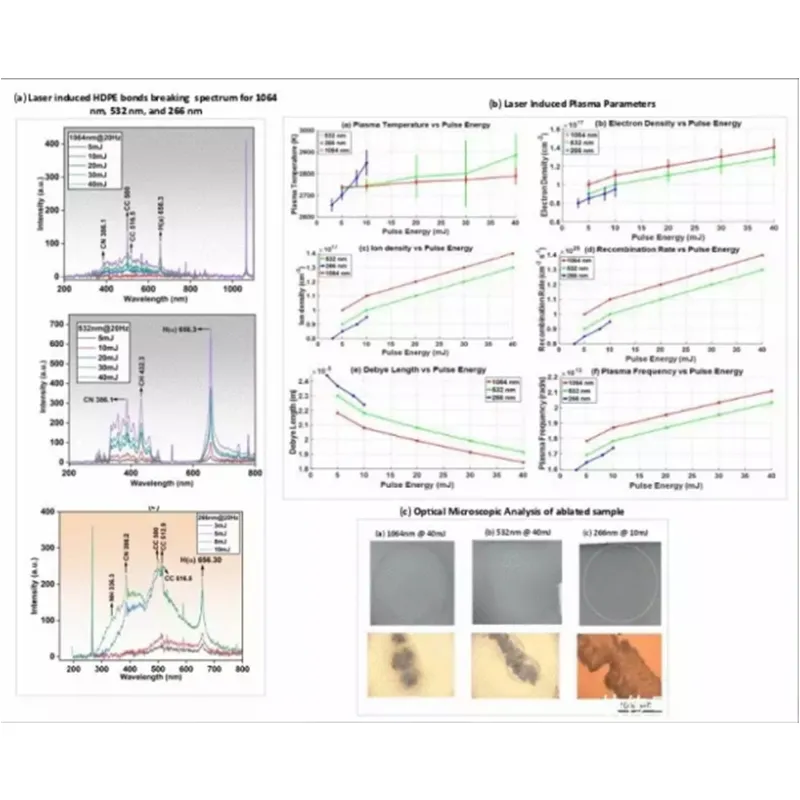

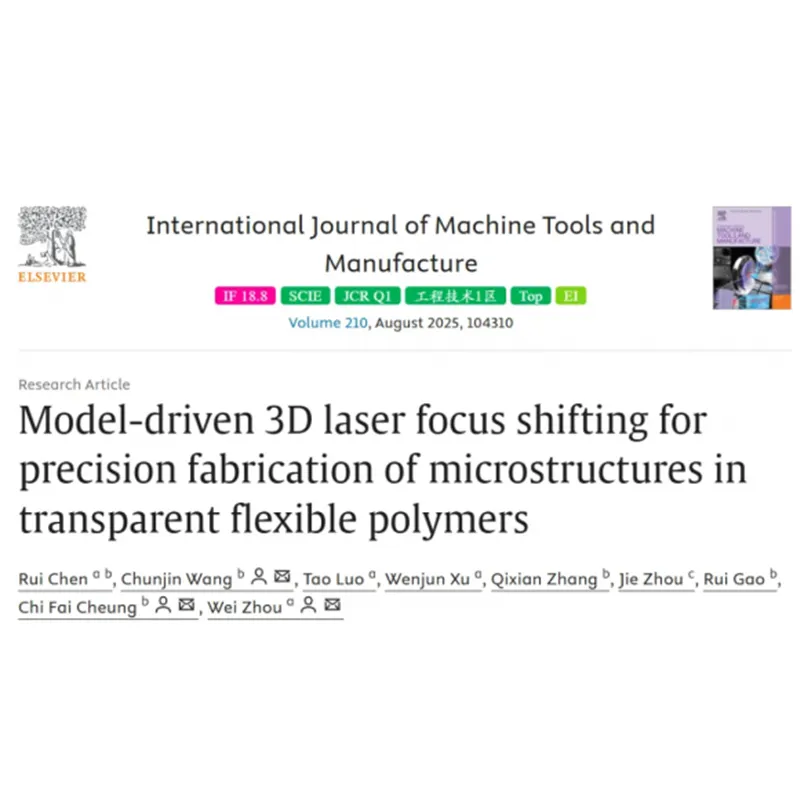

Давайте отойдем от табличек. Возьмем, к примеру, обработку технических полимеров — PEEK, полиимид, некоторые марки армированного пластика. CO2-лазер здесь часто дает оплавленные края, ?наплывы?, особенно при глубокой гравировке. Инфракрасный же, за счет другого механизма взаимодействия, может обеспечить более чистый, четкий срез или выборку материала. Это не просто рисунок, это уже механическая обработка. Я сам долго сомневался, пока не попробовал делать канавки в изоляционной втулке из специального композита. После настройки параметров — мощности, скорости, количества проходов — получилась идеально чистая полость, без карбонизации по краям, которую потом даже не пришлось дорабатывать.

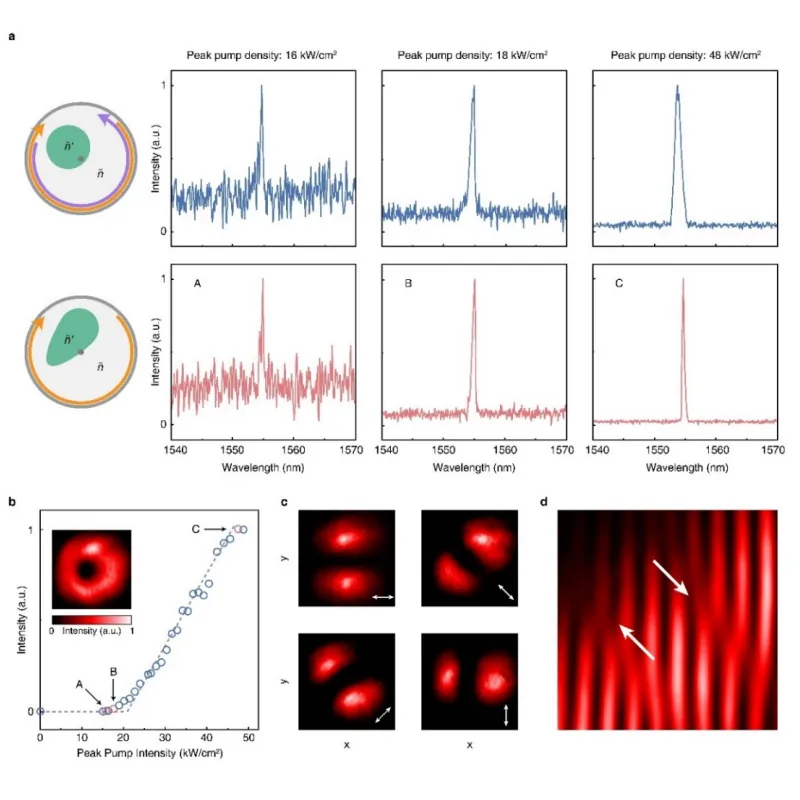

Еще один кейс, который многих удивляет — работа с керамикой. Не со всеми, конечно. Но, скажем, анодированный алюминий или некоторые спеченные керамики для электроники. Задача не просто нанести контрастную метку, а снять точно заданный слой покрытия, не повредив основу. Здесь как раз нужна та самая контролируемая глубина, которую дает импульсный инфракрасный лазерный гравер. Ошибка в настройках частоты импульсов или перескок в непрерывный режим (CW) — и подложка идет под замену. Это не та работа, где можно взять первые попавшиеся настройки из базы данных.

И, конечно, металл. Но не только маркировка. Глубокая гравировка на нержавейке или титане для изготовления штампов, форм, пресс-форм. Когда нужно выбрать материал на десятки, а то и сотни микрон. Фрезеровать это долго, изнашивается инструмент. Лазером — чисто, хотя и не быстро. Но тут встает вопрос качества источника. Мощность, стабильность пучка, охлаждение. Если источник ?плавает? по мощности, о равномерной глубине по всей площади можно забыть. Получится ?волнистая? поверхность.

Оборудование: на что смотреть, кроме цены

Говоря об оборудовании, нельзя не упомянуть производителей, которые делают ставку именно на надежность и глубокую интеграцию систем. Вот, например, ООО Сиань Пулейдэ Лазерные Технологии. Я сталкивался с их аппаратами для глубокой гравировки на их сайте, https://www.www.xapldlaser.ru, можно найти модели, которые позиционируются именно для промышленных задач, а не для хобби-мастерских. Что в их случае важно? Они как национальное высокотехнологичное предприятие часто закладывают в свои системы именно промышленный ресурс и стабильность. Для них ключевое — проектирование и производство высокопроизводительного лазерного оборудования под системные решения, а не просто продажа станка. Это чувствуется в мелочах: в конструкции портала, в системе вентиляции оптического тракта, в продуманном ПО, где можно тонко работать с overlays для многопроходной обработки.

Но даже с хорошим станком можно наломать дров. Самый частый промах — неверный подбор линзы. Для глубокой гравировки нужна длиннофокусная, чтобы увеличить глубину резкости. Поставишь стандартную с коротким фокусом для тонкой маркировки — и при попытке углубиться на второй-третий проход края начинают ?гореть?, теряется четкость. Приходится жертвовать скоростью, увеличивая количество проходов с меньшей мощностью. Это время, а время — деньги.

И второй момент — газ. Воздух, азот, аргон. При глубокой гравировке металла без обдува не обойтись, иначе продукты обработки осядут на линзу, и она сгорит за пару часов. Но и тут не все просто. Для темной маркировки стали иногда нужен воздух для окисления, а для чистой, светлой гравировки на нержавейке или титане — азот, чтобы выдувать расплав и минимизировать окисление. Расход азота при этом может быть приличным, и это надо считать в себестоимости работы. Однажды забыл вовремя поменять баллон с азотом на середине гравировки пресс-формы — получил неравномерный цвет по глубине, пришлось переделывать всю деталь. Дорогой урок.

Провалы и тонкие моменты настройки

Был у меня опыт с гравировкой на черном анодированном алюминии. Задача — снять черный слой, обнажив чистый металл, для контрастной, светлой надписи. Казалось бы, классика для инфракрасного гравера. Но анодирование было толстым, прочным. Стандартные настройки давали лишь серый, неконтрастный след. Пришлось экспериментировать. Увеличил мощность — начал прожигать основу, появились кратеры. Уменьшил скорость — материал вокруг зоны обработки начал перегреваться, анодирование отслаивалось. Выручил подбор правильной частоты импульсов. Нужно было найти такой режим, при котором энергия импульса была достаточной для испарения покрытия, но время между импульсами — чтобы тепло успевало рассеяться и не повредило подложку. Это та самая ?ручная? настройка, которую не заменит никакая автоматическая база материалов.

Еще одна история — попытка гравировать резину для печати. Материал капризный, легко плавится и горит. Инфракрасный лазер здесь не самый очевидный выбор, CO2 подходит лучше. Но нужно было сделать очень мелкие детали на твердой резине. Пришлось работать на предельно низкой мощности и высокой скорости, с обдувом сжатым воздухом прямо в зону контакта, чтобы мгновенно отводить тепло. Получилось, но КПД процесса был низким. Иногда важно признать, что для конкретной задачи есть более подходящая технология, и не пытаться забивать гвозди микроскопом, даже очень дорогим.

Поэтому сейчас, прежде чем браться за новый материал, я всегда делаю так называемую ?лестницу мощности? — серию тестовых проходов с разными параметрами на обрезке. Это экономит и время, и нервы, и материалы клиента. И всегда держу в голове, что результат зависит от тройки: источник лазера (его качество и стабильность), оптика (чистота и правильный подбор) и система управления (возможность тонкой настройки всех параметров). Если в этой цепочке слабое звено, о стабильном промышленном результате можно забыть.

Программная часть: не только DXF

Многие операторы думают, что работа в лазере — это загрузил векторный рисунок, выбрал материал из библиотеки и нажал ?старт?. С глубокой гравировкой, особенно инфракрасным лазером, такой подход не работает. Библиотеки материалов — это хорошо для старта, но они почти никогда не дают оптимального результата для нестандартной задачи. Ключевую роль играет возможность создавать многослойные задания (layers или overlays). Например, первый проход — контурная гравировка на большой скорости для создания четкой границы. Второй и последующие проходы — заполнение внутренней области с другими параметрами (мощность, скорость, шаг) для равномерного удаления материала. И здесь уже важен софт.

У того же ООО Сиань Пулейдэ Лазерные Технологии в своих комплексных решениях я отмечал акцент именно на гибком программном обеспечении для управления. Это не просто драйвер для запуска файла, а целая среда, где можно прописывать сценарии обработки, управлять газом, вращающимся устройством для цилиндров, синхронизировать несколько осей. Для глубокой гравировки сложных 3D-поверхностей (пусть и созданных слоями) это критически важно. Без такого софта ты остаешься на уровне кустарной мастерской.

Часто упускаемый момент — калибровка фокуса по всей площади рабочего поля. Если стол не идеально ровный (а в промышленных условиях он редко бывает идеальным), или если обрабатываемая деталь имеет собственную кривизну, фокус будет ?гулять?. На глубине в 0.5 мм это уже критично. Хорошие системы позволяют делать автоматическую или ручную коррекцию фокуса по сетке, компенсируя эти неровности. Если этой функции нет, приходится либо использовать длиннофокусную линзу с большой глубиной резкости (и терять в точности мелких деталей), либо делить деталь на зоны и перенастраивать фокус для каждой. Это адский труд.

Итог: инфракрасный гравер как инструмент для думающего инженера

Так к чему же все это? Инфракрасный лазерный гравер — это далеко не однофункциональный маркиратор. Это серьезный инструмент для субтрактивного производства, который требует глубокого понимания физики процесса, свойств материалов и возможностей конкретного оборудования. Его сила — в контролируемом воздействии на глубину, что открывает двери к изготовлению деталей, форм, к сложной обработке полимеров и композитов.

Выбирая такое оборудование, будь то станок от крупного интегратора вроде ООО Сиань Пулейдэ Лазерные Технологии или другой проверенной компании, нужно смотреть не на паспортную мощность, а на стабильность источника, качество механики, гибкость системы управления и, что не менее важно, на доступность технической поддержки и обучения. Потому что научиться ?нажимать кнопки? можно за день, а чтобы понимать, почему на углу детали глубина меньше, и как это исправить, нужны месяцы практики и, часто, помощь технологов производителя.

В конечном счете, успех определяется готовностью вникать в детали, экспериментировать и не бояться сложных, нестандартных задач. Именно тогда инфракрасный лазер перестает быть просто ?гравером? и становится ключевым звеном в технологической цепочке, позволяющим делать то, что другими методами — сложнее, дороже или вообще невозможно. А это и есть настоящая ценность технологии.